Na medición de presión, pode notar que os resultados da medición non reflicten inmediatamente os cambios na presión de entrada ou non se corresponden completamente cando a presión volve ao seu estado inicial. Por exemplo, cando se usa unha báscula de baño para medir o peso, o sensor da báscula require tempo para detectar e estabilizar con precisión a lectura do seu peso. Otempo de respostado sensor leva a flutuacións iniciais dos datos. Unha vez que o sensor se axuste á carga e complete o procesamento de datos, as lecturas mostrarán resultados máis estables.Este non é un defecto do sensor, senón unha característica normal de moitos dispositivos electrónicos de medición, especialmente cando se trata de procesamento de datos en tempo real e logros en estado estacionario. Este fenómeno pódese denominar histérese do sensor.

Que é a histérese nos sensores de presión?

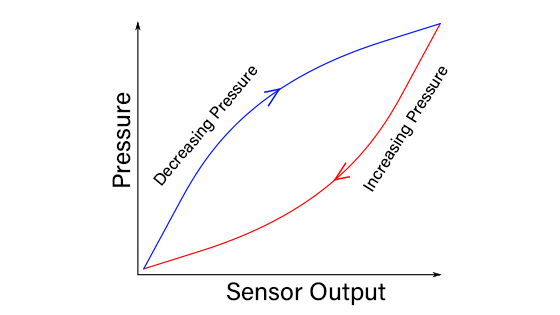

Sensorhistéresenormalmente maniféstase cando hai un cambio na entrada (como a temperatura ou a presión), e o sinal de saída non segue inmediatamente o cambio de entrada, ou cando a entrada volve ao seu estado orixinal, o sinal de saída non volve completamente ao seu estado inicial. . Este fenómeno pódese ver na curva característica do sensor, onde hai unha curva en forma de bucle atrasada entre a entrada e a saída, en lugar dunha liña recta. En concreto, se comeza a aumentar a entrada desde un determinado valor específico, a saída do sensor tamén aumentará en consecuencia. Non obstante, cando a entrada comeza a diminuír de novo ao punto orixinal, verá que os valores de saída son superiores aos valores orixinais de saída durante o proceso de redución, formando un bucle oubucle de histérese. Isto mostra que durante o proceso de aumento e decrecemento, o mesmo valor de entrada corresponde a dous valores de saída diferentes, que é a visualización intuitiva da histérese.

O diagrama mostra a relación entre a saída e a presión aplicada nun sensor de presión durante o proceso de aplicación de presión, representada en forma de curva de histérese. O eixe horizontal representa a saída do sensor e o eixe vertical representa a presión aplicada. A curva vermella representa o proceso no que a saída do sensor aumenta co aumento gradual da presión, mostrando o camiño de resposta de baixa a alta presión. A curva azul indica que a medida que a presión aplicada comeza a diminuír, a saída do sensor tamén diminúe, de alta presión a baixa, representando a reacción do sensor durante a descarga de presión. A área entre as dúas curvas, o bucle de histérese, mostra a diferenza na saída do sensor ao mesmo nivel de presión durante a carga e a descarga, normalmente causada polas propiedades físicas e a estrutura interna do material do sensor.

Razóns para a histérese de presión

O fenómeno de histérese ensensores de presiónestá influenciado principalmente por dous factores principais, que están estreitamente relacionados coas propiedades físicas e o mecanismo de funcionamento do sensor:

- Histérese elástica do material Calquera material sufrirá un certo grao de deformación elástica ao ser sometido a forzas externas, unha resposta directa do material ás forzas aplicadas. Cando se elimina a forza externa, o material tenta volver ao seu estado orixinal. Non obstante, esta recuperación non está completa debido á falta de uniformidade na estrutura interna do material e aos leves cambios irreversibles na microestrutura interna durante as repetidas cargas e descargas. Isto dá lugar a un atraso no comportamento mecánico da saída durante os procesos continuos de carga e descarga, coñecido comohistérese elástica. Este fenómeno é particularmente evidente na aplicación desensores de presión, xa que os sensores a miúdo necesitan medir e responder aos cambios de presión con precisión.

- Fricción Nos compoñentes mecánicos dun sensor de presión, especialmente aqueles que inclúen pezas móbiles, a fricción é inevitable. Esta fricción pode proceder de contactos dentro do sensor, como puntos de contacto deslizantes, rodamentos, etc. Cando o sensor soporta presión, estes puntos de fricción poden dificultar o libre movemento das estruturas mecánicas internas do sensor, provocando un atraso entre a resposta do sensor e o presión real. Cando se descarga a presión, as mesmas forzas de rozamento tamén poden impedir que as estruturas internas se deteñan inmediatamente, mostrando así tamén histérese durante a fase de descarga.

Estes dous factores xuntos conducen ao bucle de histérese observado nos sensores durante as probas repetidas de carga e descarga, unha característica que adoita ser especialmente preocupante en aplicacións nas que se esixe precisión e repetibilidade. Para reducir o impacto deste fenómeno de histérese, é crucial un deseño coidadoso e unha selección de material para o sensor, e tamén poden ser necesarios algoritmos de software para compensar esta histérese nas aplicacións.

O fenómeno de histérese ensensores de presiónestá influenciado por varios factores directamente relacionados coas propiedades físicas e químicas do sensor e o seu ambiente operativo.

Que factores conducen á histérese do sensor?

1. Propiedades dos materiais

- Módulo elástico: o módulo elástico do material determina o grao de deformación elástica cando se somete a forza. Os materiais con maior módulo elástico defórmanse menos, e os seushistérese elásticapode ser relativamente inferior.

- Relación de Poisson: a relación de Poisson describe a relación entre a contracción lateral e o alongamento lonxitudinal nun material cando se somete a forza, que tamén afecta o comportamento do material durante a carga e a descarga.

- Estrutura interna: a microestrutura do material, incluíndo a estrutura cristalina, os defectos e as inclusións, afecta o seu comportamento mecánico e as características de histérese.

2. Proceso de fabricación

- Precisión de mecanizado: a precisión do mecanizado de compoñentes do sensor afecta directamente ao seu rendemento. Os compoñentes con maior precisión encaixan mellor, reducindo a fricción adicional e a concentración de tensión causada por un mal axuste.

- Rugosidade superficial: a calidade do tratamento da superficie, como a rugosidade da superficie, afecta a magnitude da fricción, influíndo así na velocidade de resposta e histérese do sensor.

- Os cambios de temperatura afectan ás propiedades físicas dos materiais, como o módulo elástico e o coeficiente de rozamento. As altas temperaturas xeralmente fan que os materiais sexan máis brandos, reducindo o módulo elástico e aumentando a fricción, aumentando así a histérese. Pola contra, as baixas temperaturas poden facer que os materiais sexan máis duros e fráxiles, afectando a histérese de diferentes xeitos.

3. Temperatura

- Os cambios de temperatura afectan ás propiedades físicas dos materiais, como o módulo elástico e o coeficiente de rozamento. As altas temperaturas xeralmente fan que os materiais sexan máis brandos, reducindo o módulo elástico e aumentando a fricción, aumentando así a histérese. Pola contra, as baixas temperaturas poden facer que os materiais sexan máis duros e fráxiles, afectando a histérese de diferentes xeitos.

Riscos

A presenza de histérese ensensores de presiónpode causar erros de medición, afectando a precisión e fiabilidade do sensor. En aplicacións que requiren medicións de alta precisión, como o control de procesos industriais de precisión e a vixilancia de equipos médicos críticos, a histérese pode provocar erros de medición significativos e mesmo provocar que todo o sistema de medición falle. Polo tanto, comprender e minimizar o impacto da histérese é unha parte fundamental para garantir o funcionamento eficiente e preciso desensores de presión.

Solucións para histéresis en sensores de presión:

Para garantir os efectos de histérese máis baixos posiblessensores de presión, os fabricantes tomaron varias medidas clave para optimizar o rendemento do sensor:

- Selección de materiais: a elección dos materiais xoga un papel decisivo na histérese. Polo tanto, os fabricantes seleccionan coidadosamente os materiais básicos utilizados na construción de sensores, como diafragmas, selos e fluídos de recheo, para garantir que presentan unha histérese mínima en diferentes condicións de traballo.

- Optimización do deseño: mellorando o deseño estrutural dos sensores, como a forma, tamaño e grosor dos diafragmas, e optimizando os métodos de selado, os fabricantes poden reducir eficazmente a histérese causada pola fricción, a fricción estática e a deformación do material.

- Tratamento do envellecemento: os sensores de nova fabricación poden presentar unha histérese inicial significativa. A travéstratamento do envellecementoe programas de probas específicos, os materiais poden acelerarse para estabilizarse e adaptarse, reducindo así esta histérese inicial. A imaxe de abaixo mostra oXDB305sufrindotratamento do envellecemento.

- Control estrito da produción: controlando rigorosamente as tolerancias e a calidade durante o proceso de produción, os fabricantes garanten a consistencia de cada sensor e minimizan o impacto das variacións de produción na histérese.

- Calibración e compensación avanzadas: algúns fabricantes usan tecnoloxía de compensación dixital avanzada e métodos de calibración multipunto para modelar e corrixir con precisión a histérese nas saídas dos sensores.

- Probas de rendemento e clasificación: todos os sensores son sometidos a probas detalladas para avaliar as súas características de histérese. En función dos resultados das probas, os sensores clasifícanse para garantir que só se lanzan ao mercado produtos que cumpren estándares específicos de histérese.

- Probas de vida útil acelerada: para verificar a estabilidade do rendemento dos sensores ao longo da súa vida útil prevista, os fabricantes realizan probas de envellecemento acelerado e de vida útil das mostras para garantir que a histérese permanece dentro dos límites aceptables.

Estas medidas completas axudan aos fabricantes a controlar e reducir eficazmente o fenómeno de histéresesensores de presión, garantindo que os sensores cumpran os requisitos de alta precisión e fiabilidade nas aplicacións reais.

Hora de publicación: maio-09-2024